แอร์บัส ผู้ผลิตเครื่องบินชั้นนำ ได้ประสานความร่วมมือกับผู้นำด้านการออกแบบ 3 มิติและซอฟต์แวร์วิศวกรรมอย่าง ออโต้เดสก์ เพื่อสร้างสรรค์ออกมาเป็นส่วนของห้องโดยสารเครื่องบินจากการพิมพ์ 3 มิติที่ใหญ่ที่สุดในโลก

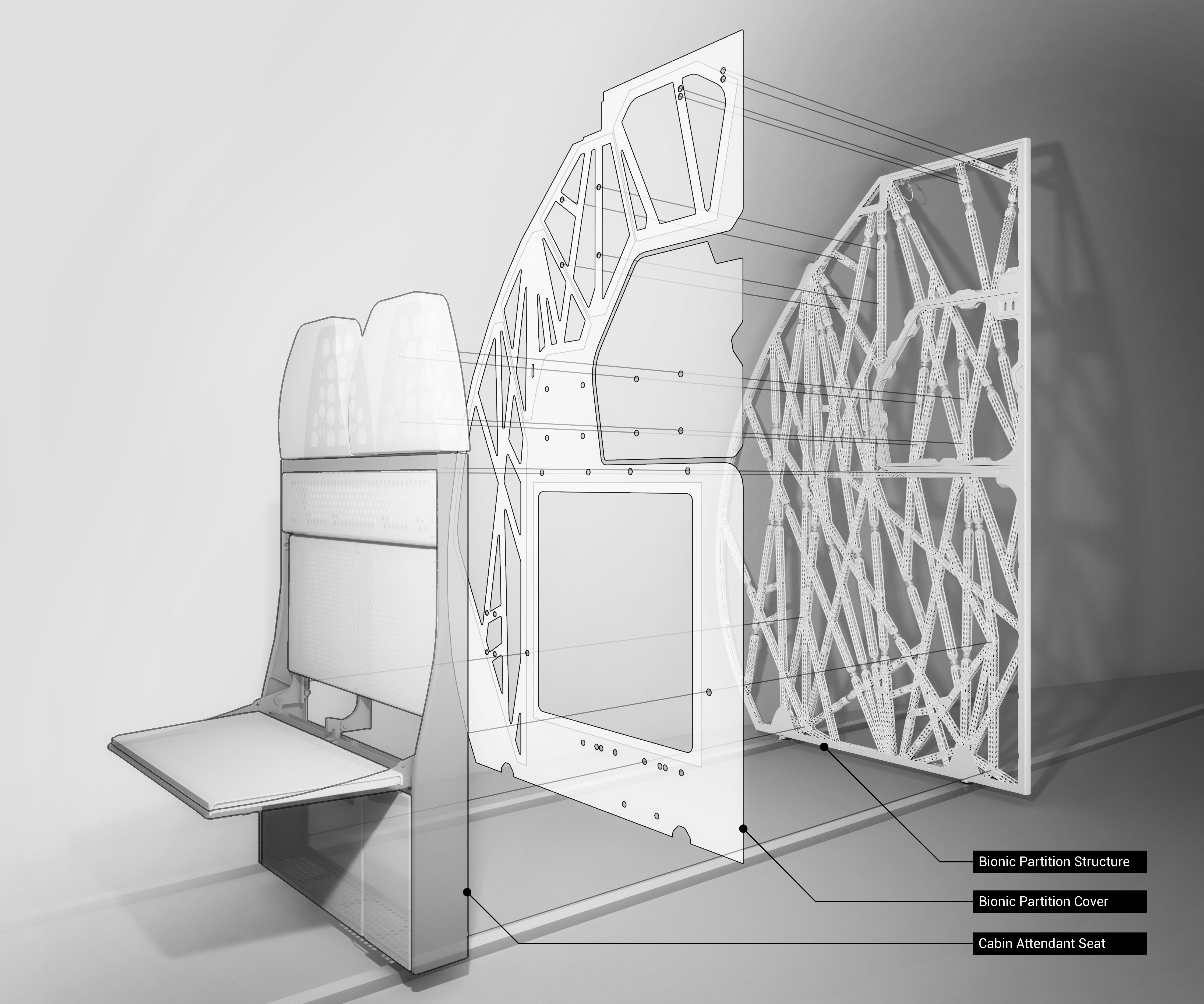

ส่วนประกอบดังกล่าวซึ่งได้รับการขนานนามว่า “ชิ้นส่วนเทียม” หรือ bionic partition นั้น ถูกสร้างขึ้นจากอัลกอริธึมเฉพาะ ที่สามารถขึ้นรูปเลียนแบบโครงสร้างของเซลล์และและการเจริญของกระดูกได้ จากนั้นสามารถผลิตเป็นชิ้นงานจริงโดยใช้เทคนิคด้านการผลิตแบบแอดดิทีฟ มานูแฟคเจอริ่ง (additive manufacturing) กระบวนการออกแบบและผลิตแนวใหม่นี้ทำให้สามารถผลิตโครงสร้างที่แข็งแรงยิ่งขึ้นและมีน้ำหนักเบากว่าที่กระบวนการผลิตเดิมสามารถทำได้

ชิ้นส่วนที่ว่าเป็นแผงกั้นระหว่างพื้นที่ผู้โดยสารกับพื้นที่ลูกเรือซึ่งภายในมีที่นั่งของลูกเรือติดตั้งอยู่ด้วย และเช่นเดียวกับชิ้นส่วนเครื่องบินต่างๆ ชิ้นส่วนเทียมก็ต้องผ่านมาตรฐานการออกแบบและโครงสร้างที่รัดกุม รวมถึงรายละเอียดรูปลักษณ์ที่ใช้ตกแต่งและข้อจำกัดด้านน้ำหนักด้วย จึงทำให้วิธีออกแบบแบบเจเนอเรทีฟดีไซน์ผ่านการพิมพ์ 3 มิติเป็นวิธีที่เหมาะสมเป็นอย่างยิ่ง

วัสดุแห่งนวัตกรรมและวิธีการผลิตสุดล้ำ สำคัญต่อการประหยัดเชื้อเพลิง

ในการเดินทางทางอากาศนั้น การลดทอนน้ำหนักเท่ากับเป็นการประหยัดเชื้อเพลิงที่ต้องใช้ลงไปด้วย เพราะฉะนั้นชิ้นส่วนเทียมใหม่ของแอร์บัสนี้จึงถูกออกแบบมาให้มีโครงสร้างแข็งแกร่ง แต่มีรูปทรงของไมโครแลทไทซ์ (Micro-lattice) ซึ่งมีน้ำหนักที่เบา โดยมีน้ำหนักเบากว่าชิ้นส่วนที่ออกแบบด้วยวิธีปกติในปัจจุบันถึงร้อยละ 45 หรือ 30 กิโลกรัม และหากนำไปติดตั้งในห้องโดยสารของเครื่องบินแอร์บัส เอ320 ที่กำลังผลิตอยู่ แอร์บัสประมาณการว่าวิธีการออกแบบใหม่นี้จะสามารถลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้มากถึง 465,000 เมตริกตันต่อปี ซึ่งเท่ากับการลดจำนวนรถยนต์บนถนนลงได้ราว 96,000 คันในช่วงระยะเวลา 1 ปี

ชิ้นส่วนเทียมใหม่นี้ใช้วัสดุ “สกัลมัลลอย®” (Scalmalloy®) ซึ่งเป็นเจเนอเรชั่นที่สองของโลหะผสมจากอะลูมิเนียม-แมกนีเซียม-สแกนเดียม ซึ่งเป็นลิขสิทธิ์เฉพาะจาก เอพีเวิร์กส์ (APWorks) บริษัทในเครือแอร์บัสที่รับหน้าที่ด้านการผลิตชิ้นส่วนแบบแอดดิทีฟ มานูแฟคเจอริ่ง และวัสดุพิเศษชั้นสูง โดยสกัลมัลลอย® เป็นวัสดุที่ออกแบบขึ้นเพื่อการพิมพ์แบบ 3 มิติโดยเฉพาะ และมีคุณสมบัติเชิงกลที่โดดเด่น นั่นคือการยืดขยายตัวเพิ่มก่อนที่จะแตกหรือหัก ซึ่งเป็นครั้งแรกที่วัสดุนี้จะถูกนำมาใช้ผลิตชิ้นส่วนขนาดใหญ่ภายในเครื่องบิน

วิธีการออกแบบแบบเจเนอเรทีฟดีไซน์ (Generative Design) เกิดขึ้นได้ผ่านการใช้ระบบคลาวด์

ความสามารถในการจัดเก็บหน่วยประมวลผลกลางหรือซีพียู ที่ไม่จำกัดปริมาณไว้ในระบบคลาวด์ได้นั้นทำให้การออกแบบและวิศวกรรมนั้นมีความก้าวหน้าเป็นอย่างยิ่ง ซึ่งวิธีการออกแบบแบบเจเนอเรทีฟดีไซน์นั้นใช้ประโยชน์จากระบบคลาวด์ในการจัดเก็บชุดดีไซน์ขนาดใหญ่ต่างๆ นับร้อยนับพันแบบที่ผ่านมาตรฐานเฉพาะเจาะจงและข้อจำกัด โดยการออกแบบเช่นนี้ได้สร้างโซลูชั่นใหม่ที่แม้แต่นักออกแบบมากประสบการณ์อาจคาดไม่ถึง ซึ่งในขณะเดียวกันก็ช่วยเพิ่มคุณภาพทั้งด้านการออกแบบและประสิทธิภาพในการทำงานของชิ้นส่วนที่ผลิตออกมาด้วย เพราะการออกแบบที่สร้างขึ้นนั้นอาจเป็นไปไม่ได้เลยที่จะผลิตด้วยวิธีแบบเดิมๆ ซึ่งเป็นเหตุผลว่าทำไมเป็นสิ่งสำคัญต้องมีเทคนิคด้านการผลิตแบบแอดดิทีฟ มานูแฟคเจอริ่ง อย่าง การพิมพ์แบบ 3 มิติ ซึ่งเป็นปัจจัยสำคัญยิ่งต่อความสำเร็จของการออกแบบแบบเจเนอเรทีฟดีไซน์

“วิธีการออกแบบแบบเจเนอเรทีฟดีไซน์ กระบวนการผลิตแบบแอดดิทีฟ มานูแฟคเจอริ่ง และการพัฒนาวัสดุใหม่ๆ นั้นได้เข้ามาเปลี่ยนแปลงรูปแบบของการผลิตและบริษัทด้านนวัตกรรมมากมาย และหนึ่งในนั้นคือแอร์บัส ซึ่งกำลังนำเสนอว่าท่ามกลางนวัตกรรมเหล่านี้ มีอะไรบ้างที่เป็นไปได้” เจฟฟ์ โควาลสกี หัวหน้าฝ่ายเทคโนโลยีของออโต้เดสก์ กล่าว “นี่ไม่ใช่การทดลองพิสูจน์สมมุติฐานที่น่าสนใจเท่านั้น แต่นี่เป็นการสร้างสรรค์ส่วนประกอบที่เราหวังให้ไปใช้จริงบนเครื่องบินในอนาคตอันใกล้นี้ และเราหวังว่าจะได้ร่วมงานกับแอร์บัสในการผลิตชิ้นส่วนอื่นๆ ของทั้งเครื่องบินในปัจจุบันและอนาคต”

ปีเตอร์ แซนเดอร์ รองประธานด้านเทคโนโลยีและแนวคิดใหม่ของแอร์บัส ระบุเพิ่มเติมว่า “แอร์บัสต้องการที่จะก้าวข้ามขีดจำกัดของเทคโนโลยี และพยายามค้นหานวัตกรรมใหม่ๆ อยู่เสมอ การร่วมงานกับออโต้เดสก์ เอพีเวิร์กส์ และคอนเซปต์เลเซอร์ ในครั้งนี้ได้พิสูจน์แล้วว่าประสบความสำเร็จเป็นอย่างยิ่ง โดยออโต้เดสก์ได้นำเทคโนโลยีการออกแบบแบบเจเนอเรทีฟดีไซน์มาใช้ ทั้งยังมีความเข้าใจด้านการผลิตแบบแอดดิทีฟ มานูแฟคเจอริ่งเป็นอย่างดี ซึ่งเป็นปัจจัยสำคัญที่จะทำให้สร้างสรรค์สิ่งที่ออกแบบไว้ให้เป็นจริงได้สำเร็จ ในที่สุดแล้ว เทคโนโลยีเหล่านี้จะปฏิวัติวิธีการออกแบบสร้างเครื่องบินได้อย่างสิ้นเชิง ทำให้สามารถยกระดับมาตรฐานการประหยัดพลังงาน ความสะดวกสบายของผู้โดยสาร และการลดการปล่อยมลพิษขึ้นสู่ชั้นบรรยากาศขึ้นได้อีกขั้น”

ในช่วงแรกของการทดสอบชิ้นส่วนใหม่นี้ได้สิ้นสุดลงไปแล้วอย่างสำเร็จสมบูรณ์ ส่วนการทดสอบขั้นต่อไปจะมีขึ้นในปีหน้านี้ ซึ่งรวมถึงการทดสอบเที่ยวบินที่ติดตั้งชิ้นส่วนดังกล่าวด้วย

โครงการผลิตชิ้นส่วนเทียมเป็นความร่วมมือระหว่างออโต้เดสก์ แอร์บัส เอพีเวิร์กส์ และเดอะลิฟวิ่ง หน่วยงานสตูดิโอย่อยของออโต้เดสก์ที่เชี่ยวชาญด้านการออกแบบแบบเจเนอเรทีฟดีไซน์และใช้เทคโนโลยีใหม่ที่เกี่ยวข้องในด้านต่างๆ รวมถึงการผลิตและนำไปประยุกต์ใช้งาน